1.氮化硅氮化燒成的特殊性

氮化硅結合碳化硅材料是以sic和si為主要組分,并加入添加劑制成試樣,在氮化爐中輸入純度為99.99%的 n2 進行氮化燒結,在合適的燒成制度下試樣氮化燒結成為氮化硅結合碳化硅材料。

最新的研究表明[1],經過對試樣的顯微結構分析和反應熱力學分析,該材料中的si3n4 是以纖維狀和柱狀兩種形態存在,認為si的氮化是由于 n2 達不到100%的純凈,其中有少量 o2 存在,裝窯過程是在日常環境下進行,然后再抽真空并注入 n2 置換,爐內呈微正壓狀態。由于窯爐難以做到完全的封閉,所以在窯爐升溫過程中si首先被氧化成為sio,降低了體系中的氧分壓,當氧分壓足夠低時,si與 n2 直接形成柱狀si3n4,氣態sio亦可與 n2 反應生成si3n4,這是一個氣-氣反應,故生成的si3n4 為纖維狀。氮化反應前sio 主要分布于材料孔隙和表面,因此生成的si3n4 分布不均勻,導致了氮化硅結合碳化硅材料制品從表面到內部的結構不均勻。

氮化反應的熱力學方程式為:

3試驗結果分析

在氮化硅材料氮化燒結環境下,最新的研究認為在燒成反應中存在著間接反應和直接反應。在反應中,作為反應的參與者, 的分壓起著極為重要的作用,但不論氮分壓的大小如何,只要生產si3n4,那么在坯體內就存在著的濃度梯度和生成的濃度梯度,而且這種濃度梯度的方向是相同的,越是接近坯體表面其兩個組分的濃度越高。要想反應不斷向坯體內部推進就必須確保合適的氮分壓和反應溫度。

在純si3n4 的氮化燒結中,通常會發生 “流硅 ”反應而使氮化反應受到影響,這是因為氮化反應是一個放熱反應,為使反應完全又將 粉的粒徑控制在很小范圍內,這樣在氮化過程中若控制不當時,供給熱量和生成熱量疊加而使溫度達到了硅的熔點使 粉熔化而產生所謂的“流硅”現象。在氮化硅結合碳化硅的氮化燒結中,粉的濃度含量相對較低,而濃度較高的sic又有著較大的導熱率從而抑制了“流硅”現象的發生。

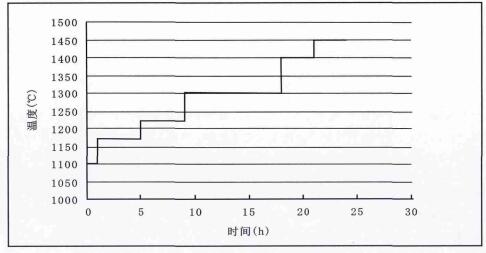

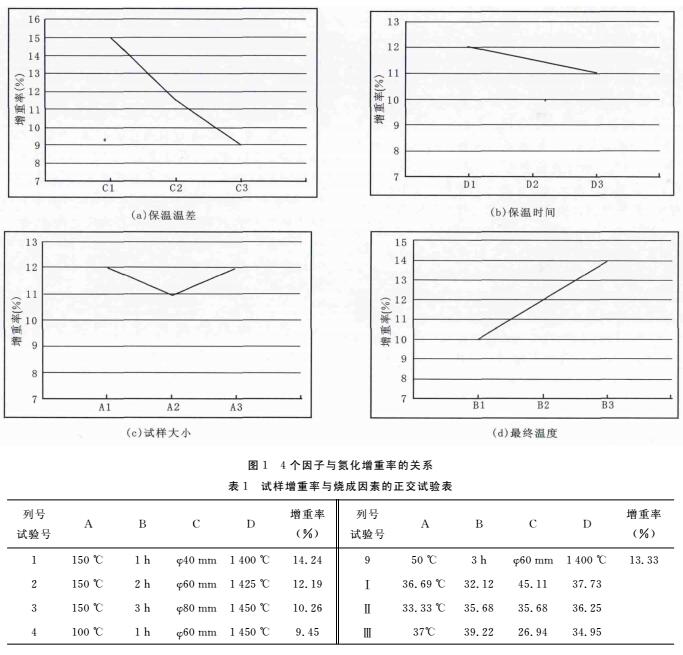

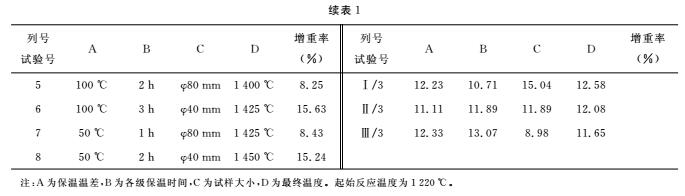

從表1和圖1可以看出,氮化硅結合碳化硅制品氮化燒結的主要影響因素是氮化反應的時間,而兩級保溫之間的溫度大小和氮化燒結最終溫度的高低使這兩個因子對試樣增重率的影響相對較大。以上正交試驗結果的分析,我們可以歸納出在氮化硅結合碳化硅材料的氮化燒結過程中:

)適當提高反應起始溫度,加速初始氮化反應,不會造成“流硅”現象。

)在反應中溫區,可適當加大兩級保溫之間的溫差,加速中溫區的反應速率。

)最高燒成溫度可在較大的范圍內波動,不像液相燒結陶瓷制品時那么嚴格。因此可采用較高的氮化

溫度加速高溫氮化反應。

)影響氮化燒結過程的主要因素是反應的保溫時間,它是各級保溫時間的總和,該時間與坯體壁厚尺寸關系最大。坯體壁較厚時,所需保溫時間長,反之坯體壁較薄時,所需保溫時間短。