40 年以來,板狀剛玉已廣泛應用于鋼鐵、鑄造、石化和陶瓷用高性能耐火材料。板狀剛玉因其高的耐火度、優異的抗熱震性、抗蠕變性和耐磨性,而成為主導的合成高純氧化鋁骨料。盡管耐火材料的整體消耗量急劇下降,尤其是在鋼鐵制造上的應用,但是板狀剛玉的使用不僅相對增長了,而且是絕對增長了。連鑄的引入,不定形耐火材料比例的穩定增加,以及優質鋼的猛烈趨勢都是板狀剛玉基耐火材料發展的動力。本文的目的是描述板狀剛玉的典型性能,與其他合成高鋁骨料相比結果怎樣,以及它的典型應用。也會介紹板狀剛玉與尖晶石和無鈣結合劑共同使用的最新進展。

2 性能

板狀剛玉是致密的、完全收縮的、燒結的α-al2o3,由 50-400μm 的晶粒構成骨料結構。板狀剛玉因其晶粒形狀像板子而得名。在稍低于熔融溫度下快速煅燒超細α-al2o3 料球制備板狀剛玉。熱處理后,破碎或碾磨 18-20mm 的料球得到各種尺寸的板狀剛玉,見表 1a。

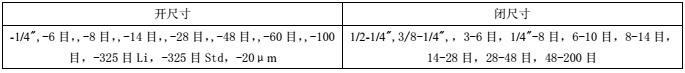

表 1a 常見的板狀剛玉尺寸

表 1b 總結了板狀剛玉的性能。看它的化學組分,高純是很重要的,典型的氧化鋁含量大于 99.4%。氧化鋁有粗顆粒,也有小至-325 目(等于公制的-44μm)的細粉。板狀剛玉的主要雜質是氧化鈉,典型值是0.2-0.4%。

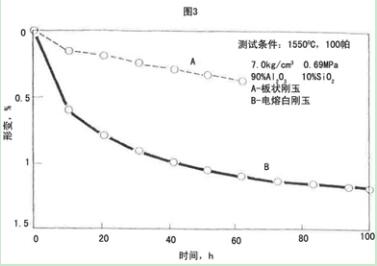

對于優異的高溫性能來說,剛玉中氧化硅、氧化鐵和氧化鈦的低含量是非常重要的。溶酸鐵的超低含量(典型值是小于 0.002%)對于磷酸鹽結合耐火材料是非常重要的。對比燒結板狀剛玉和其他合成高鋁骨料,例如電熔白剛玉,發現最大的差別在于具有較細尺寸的雜質含量。這會引起巨大的性能差異,尤其是高溫性能。較高的雜質含量以較細的尺寸引入,會大大降低高溫體積穩定性和抗蠕變性。

對比電熔白剛玉和板狀剛玉的氣孔率,能看到巨大的差異。盡管兩種骨料的總氣孔率一樣,但晶粒氣孔有顯著差別。

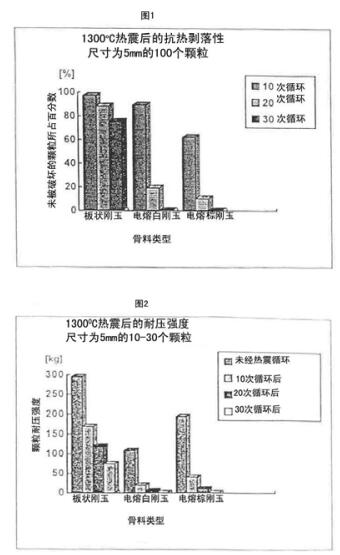

電熔晶粒的開口氣孔率是燒結晶粒的 2-3 倍。電熔氧化鋁的大部分氣孔由大的開口氣孔構成,而板狀剛玉有超過一半的氣孔是閉口氣孔。高比例的閉口氣孔對于高的抗熱震性是很必要的,這是板狀剛玉的典型特征。圖 1 和圖 2 是熱震試驗結果,挑選尺寸為 5mm,接近等軸的 300 個晶粒來進行試驗。300 個晶粒等分為三份,分別在 20℃和 1300℃之間進行熱循環 10 次、20 次和 30 次,記錄未破壞的顆粒數。從未破壞顆粒中選擇 30 個,測量耐壓強度。從這個試驗觀察到了燒結剛玉和電熔剛玉之間的很有意思的差別。板狀剛玉表現出高的抗熱震性和高的強度。掃描電鏡照片顯示板狀剛玉晶粒表面不像電熔剛玉晶粒的表面那樣光滑,比較粗糙,有淺的半球形氣孔。這種表面結構促進了它與基質的反應和機械互鎖,從而提高了耐火材料的強度。

低的開口氣孔率和 2-3 倍高的閉氣孔率;

高的顆粒堆積密度,3.55-3.6g/cm3;

高熔點>2000℃;化學惰性;好的抗熱震性;

優異的體積穩定性;

3 板狀剛玉的主要應用領域

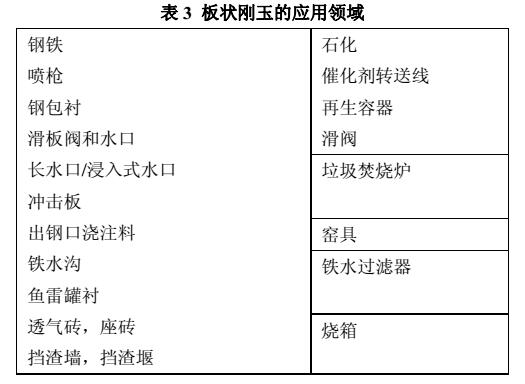

上述的板狀剛玉的性能在耐火材料領域的有許多應用。主要應用于鋼鐵工業。板狀剛玉是高鋁磚和不定形襯的含 90-100%氧化鋁的理想材料。表 3 列出了板狀剛玉的主要應用領域。板狀剛玉適用于陶瓷、化學和水結合基質。板狀剛玉可以單獨和結合系統使用,也可以和煅燒和/或活性氧化鋁一起使用。因為板狀剛玉,即使是細粉,也表現出極高的純度,所以它可以用來提高較低氧化鋁骨料的性能,例如鋁礬土和電熔棕剛玉,使用這些骨料的粗顆粒和板狀剛玉的中顆粒和細粉。前面已經提到過,板狀剛玉消耗的增加主要來自于鋼鐵的連鑄。尤其對于滑板、浸漬管和水口,使用板狀剛玉是工業標準的要求。

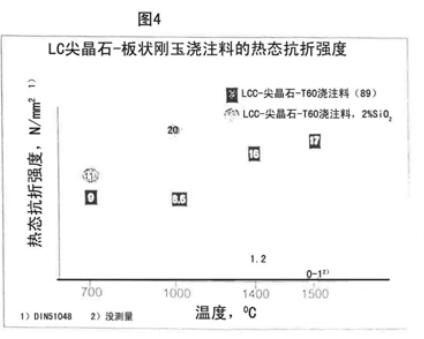

日本已經發現向水泥結合板狀剛玉耐火材料中加入 20-30%的富鋁尖晶石能顯著提高抗渣侵蝕性。因為富鋁尖晶石在全球非常普遍[4],這一概念引起了板狀剛玉更多新的應用。尤其是鋼包的不定形襯促使了板狀剛玉在未來的使用。最近發表的文獻[5]表明,尖晶石能把水泥結合的水泥板狀剛玉澆注料在 1500℃ 下的熱態抗折強度提高到 22 n/mm2。要注意到很重要的一點,即使使用 15%的水泥也沒有降低高溫性能。考慮到水泥含量較低的澆注料的高溫抗折強度會降低一個量級,不能看出這些發現會對未來的耐火材料技術產生很大的影響。可能能使用一些澆注料,它的水泥含量較高且熱態性能高于超低水泥澆注料,還沒有 ulcc 已知的可重復性的缺點。有趣的是在尖晶石板狀剛玉澆注料中加入 2%的硅微粉就能使 1500℃下的熱態抗折強度降低到 1 n/mm2 以下。

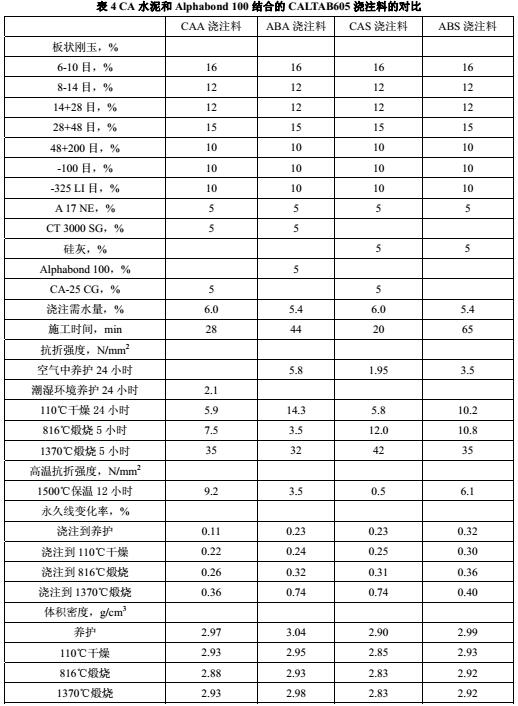

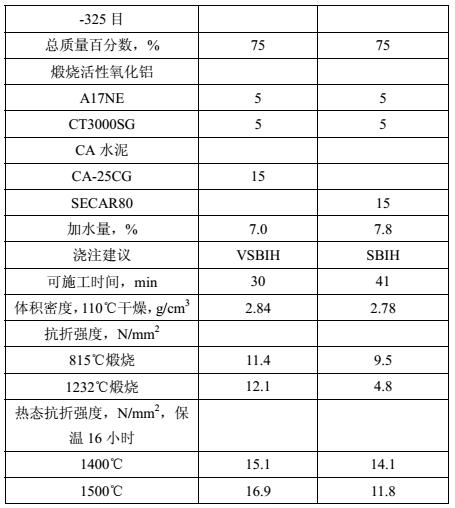

因為水泥結合氧化鋁系統在富二氧化硅的渣環境下有一些局限性,所以開發了純氧化鋁基結合劑的alphabond 系統。主要化學組分是氧化鋁,含有雜質 cao(0.1%)、sio2(0.2%)、na2o(0.5%)和水(≤9)。它可以像普通的鋁酸鈣水泥來對待。這個系統可以單獨使用,也可以和硅微粉一起使用。表 4 是 alphabond 結合的澆注料和相似的水泥結合澆注料的性能的對比。